在當今高度自動化和數字化的電子制造行業,制造執行系統(MES)已成為提升生產效率、保證產品質量與實現精益管理的核心引擎。與此數字文化創意內容應用服務的興起,正以其創新思維與技術手段,為制造業的數字化轉型注入新的活力。將兩者結合考量,電子制造行業對MES系統的需求呈現出以下七個關鍵要點,并展現出與數字創意服務融合的巨大潛力。

1. 實時生產可視化與動態數據驅動

電子制造工藝復雜、訂單變化快,對生產狀態的實時掌控是首要需求。MES系統需能實時采集設備、物料、人員、工藝參數等數據,并通過看板、儀表盤等形式進行可視化呈現。數字創意服務可以在此環節發揮所長,設計直觀、美觀且極具交互性的數據可視化界面,甚至利用增強現實(AR)技術,將生產數據疊加在實體設備或產品上,使管理者和操作員對生產狀況一目了然,提升決策速度和現場響應能力。

2. 全流程追溯與質量管理閉環

電子產品,尤其是消費電子、汽車電子等,對質量與可追溯性要求極高。MES需要實現從原材料入庫到成品出庫的全流程單件或批次追溯,精準定位質量問題的根源。結合數字創意中的敘事與信息設計能力,可以將復雜的追溯路徑和質檢數據轉化為清晰的故事線或知識圖譜,幫助質量工程師快速理解問題脈絡,并生成易于理解的培訓材料或客戶報告,形成預防、控制、分析、改進的完整質量文化閉環。

3. 柔性排程與敏捷響應

多品種、小批量、插單頻繁是電子制造的常態。MES必須具備強大的高級排產(APS)能力,根據訂單優先級、設備狀態、物料齊套情況等進行動態、優化的生產排程。數字創意服務中的模擬仿真技術可以為此提供支持,通過創建數字孿生模型,在虛擬環境中預演不同排程方案的結果,以可視化的方式評估其對交貨期、資源利用率的影響,從而輔助制定最敏捷、最經濟的生產計劃。

4. 物料與倉儲精細化管理

電子元器件種類繁多、價值高、生命周期短,物料管理至關重要。MES需與倉庫管理系統(WMS)深度集成,實現物料的精準收發、庫存實時更新、先進先出(FIFO)控制及呆滯料預警。數字創意可以應用于智能倉儲的導引界面設計,例如為AGV小車或揀貨員設計直觀的AR導航路徑,或將庫位信息以3D立體地圖形式呈現,大幅提升倉儲作業的準確性與效率。

5. 設備互聯與預防性維護

通過工業物聯網(IIoT)技術,MES需實現與生產設備的深度互聯,實時監控設備運行狀態、采集性能參數。基于數據分析預測設備故障,變被動維修為預防性維護。數字創意內容可以用于制作設備維護的交互式電子手冊(IETM)、AR輔助維修指導視頻等,使復雜的維護步驟變得簡單易懂,降低對高級技工的依賴,提升維護效率與一次修復率。

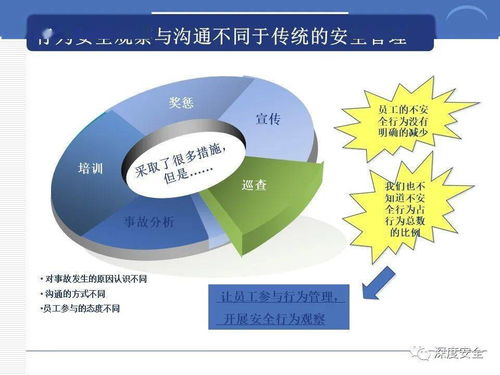

6. 人員績效與技能管理

電子制造中,人員操作的規范性直接影響產品質量。MES需要記錄每位操作員的工作任務、工時、合格率等數據,實現客觀的績效評估。更進一步,可以結合數字創意服務開發沉浸式培訓系統,利用虛擬現實(VR)模擬復雜的裝配或測試工序,讓員工在無風險環境中熟練掌握技能,并將培訓數據與MES中的崗位資質認證關聯,構建數字化的人才技能矩陣。

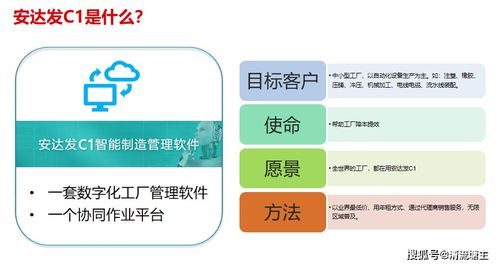

7. 協同制造與供應鏈集成

電子制造業往往涉及多工廠、多外包商協同。MES需具備開放接口,能夠與企業資源計劃(ERP)、產品生命周期管理(PLM)以及供應商系統無縫集成,實現端到端的信息流貫通。數字創意服務在此可助力構建更富吸引力和凝聚力的供應鏈協同平臺界面,或設計用于多方遠程協同評審產品的可視化工具,提升整個制造生態的溝通效率與合作體驗。

邁向“創意智造”新范式

電子制造業對MES的需求已從傳統的流程管控,演進為對數據、敏捷性、質量和協同的全面追求。而數字文化創意內容應用服務的融入,恰恰能為滿足這些需求提供“體驗賦能”與“認知賦能”。它不僅是將冰冷的數據變得溫暖、直觀,更是將創新思維、用戶體驗設計和沉浸式技術深度植入制造流程,推動電子制造業從“自動化制造”向“創意化智造”升級,最終塑造更具韌性、更智能、也更富有文化科技魅力的未來工廠。